提升折弯机变频节能与泵控节能的解决方案

关于提升数控折弯机节能高效的思考

随着折弯机设备的广泛应用,对于使用液压设备行业来说,电耗是其生产成本的重要部分,而折弯机是主要能耗设备之一,因此降低折弯机的能耗成为工厂降低成本、提高产品竞争力的有效途径。

方法一:变频节能

(1)变频节能原理

折弯机的电能消耗主要表现在液压系统油泵的电能消耗,

液压油泵的用电量占整个液压机用电量的97%以上,所以降低其耗电量是液压机节能的关键。液压机在快速下行、慢时下行、保压、泄压回程、活塞顶出、活塞退回、缓冲缸顶出等阶段所需压力和流量都是变化的,当折弯机的油量需求发生变化时,由设在油泵出口的溢流阀来调节负载压力和流量,而电机的输出功率不变,因而造成能量浪费。

变频调速装置由整流电路、滤波电路、逆变电路和控制电路组成,其功能是通过整流环节将交流电能经过整流、滤波为直流电能,又通过逆变环节转变成不同频率的交流电能输出给电机。于是可让液压油泵电机在不同的转速下工作。另外,根据油泵的理论,油泵的输出流量Q的计算公式为:

Q=2[π(R2-r2)-(R-r)S×Z/COSθ]B×N10-6

式中:R-叶片的半径r-定子的短半径

S-叶片的厚度B-转子的轴向宽度

Z-叶片数目θ-叶片相对半径方向的倾角

由上式公式中可得出改变油泵电机转子的转速N也就改变输出流量Q,即油泵油流量与油泵电机的转速成正比,而改变油泵电机转子的转速N是通过液压机的同步信号自动控制变频节能调速装置的输出频率来实现,油泵电机的耗电与其转速近似成三次方关系,即油泵电机的耗电功率P=P`(N`/N)3,若液压机油泵电机额定功率为55KW,则当转速下降到原转速的4/5时,其耗电量用28.16KW,省电48.8%;当转速下降到原转速的1/2时,其耗电量仅用6.875KW,省电87.5%,从而使油泵负载具有明显的节电效果(其中:P`=55KW,N`/N=4/5和N`/N=1/2)。

对孕折弯机不尽相同,大致可分为十套工序:启动、滑块快速下行、滑块慢速下行、滑块保压延时、滑块泄压延时、滑块回程、停止,依次每一道工序都需要用不同的工作压力和流量,除慢速下行用高压外,其它工序都工作在很小压力下,其压力和流量是靠压力液压阀来调节,但是对于普通类折弯机来说,加装变频器装置,只是控制主电机的转速,以及起到一个软启动的作用,只是在折弯机启动、待机过程中减小能源浪费,在机器运行过程中,可以减小主电机的运行转速,实现扭矩与转速间的转换,对能源节能的效果还不是很明显,特别对于小型折弯机,变频节能的效果并不是很明显。

(2)变频节能折弯机改造方案

折弯机变频节能改造方案

进入二十一世纪来,采用变频调速的方式对液压机进行节能改造的技术已得到了较大的应用。传统的变频调速控制主要采用将液压机的高压信号和低压信号给变频节能调速装置控制,以达到根据工艺需要调节油压的目的。液压机某一个动作处于高压力时,变频器就高速运行,处于一低压是,变频器就低速运行,来控制变频节能调速装置的输出频率,从而改变油泵电机的转速,来改变油泵输出流量Q,节能效率高达20%。

我公司提供的高性能一体化变频节能调速装置专为液压机用户节能改造提供的整套解决方案。新一代的产品性能更优越,功能更强大,外观更精巧。它集变频节能调速装置、旁路、柜体等一体化设计,方便了用户的使用需求。在系统设计上考虑了变频节能调速装置系统的干扰、散热等因素。是提供给经销商的一个用户端解决方案。也可以根据客户要求定制,避免经销商二次集成过程中的工艺和安装差异造成的不良因素。

1、可以降低能耗:

采用折弯机变频柜将传统的定量泵改变为变量泵,采用高压与低压双信号输入的变频调速方法,取代以前的阀调速方法,大幅度降低能耗。

2、提高生产工艺延长设备使用寿命:

采用液压机节能柜装置采用外部扩展同步控制,任意速度段随意可调,能方便地满足液压工艺要求,使之达到最佳值,使生产工艺比以前有所提高。且能降低系统油温,延长了密封元件寿命,减少了设备维护费用。

3、控制操作方便:

折弯机节能柜装置采用先进的电脑控制手段,利用液压机电脑的同步信号,根据折弯机工艺要求自动控制油泵马达,运行安全可靠,生产中不需对液压机节能柜进行调节,控制操作方便、简单。

4、无节流能量损失,溢流能量损失大大减小,使系统噪音降低3-5分贝,油管发热减小,油温降低。

5、实现完全意义上的软启动:

液压机节能柜调速装置启动电流小大大减轻液压机工作是能大幅度降低对供电变压器容量的要求,并提高了电网质量,避免了设备本身的冲击,延长了设备和模具的使用寿命。

6、高可靠性:

折弯机节能柜调速装置可实现工频/变频转换,即使在变频出现故障的情况下,可转换至工频,不会影响生产进度。提升力矩大,动态响应较快,适宜液压机的突变升速的需要。

7.变频节能,在节能效果上还是属于低效、简单,但是比较经济,能较小噪音

方法二:泵控节能

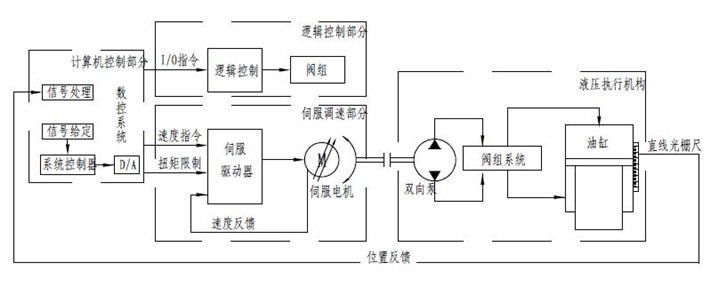

(一) 电液伺服混合驱动泵控电液伺服数控装置原理:

泵控伺服数控折弯机包括与数控系统连接的动力源、控制阀组,其特征在于动力源包括伺服电机及与伺服电机连接的双向定量泵、油箱;控制阀组包括梭阀及调节系统压力的压力阀、卸荷阀,还包括单向阀、换向阀、背压阀、提动阀、安全阀及充液阀;双向定量泵的进出油口经梭阀控制,正向出油口直接接油缸上腔,反向出油口经提动阀、背压阀接油缸下腔;双向定量泵的进出油口经单向阀、换向阀、充液阀接油箱;充液阀连接控制阀;油箱与油缸下腔之间连接有安全阀。具有高效节能,同步精度高的特点。

通过改变双向变量液压泵的排量对双向定量液压马达调速。而变量泵的排量调节通过电液伺服阀和双杆液压缸组成的阀控式电液伺服阀机构的位移调节来 实现。负载与指令机构间设有测速电动机(速度传感器),从而构成一个闭环速度控制系统。当向系统输入指令信号后,控制液压源的压力油经电液伺服阀向双杆液 压缸供油,使液压缸驱动变量泵的变量机构在一定位置下工作;液压马达的输出速度由测速电机检测,转换为反馈信号,与输入指令信号相比较,得出偏差信号控制 电液伺服阀的阀口开度,从而使变量泵的排量保持在设定值附近,最终保证双向定量液压马达在希望的转速值附近工作。位置传感器构成内部反馈环节,用以提高系统的控制精度。

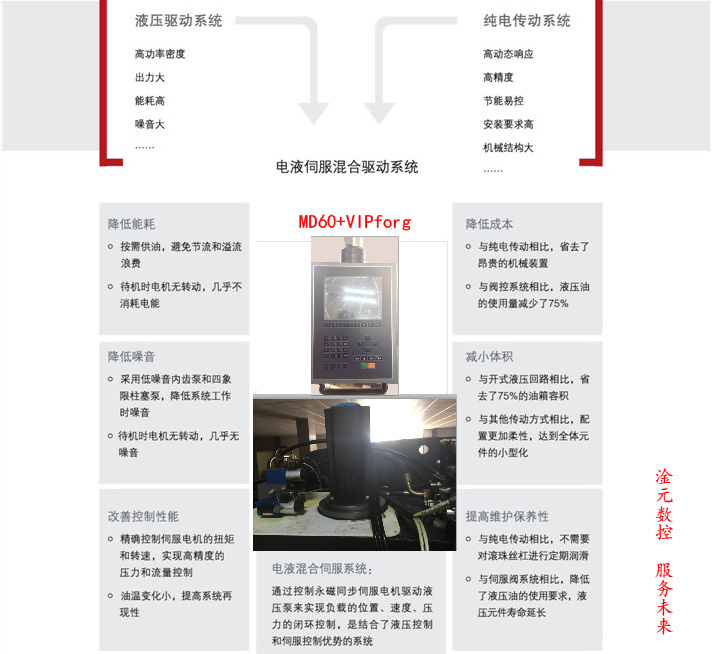

(二) 电液伺服混合驱动泵控电液系统与传动方式对比:

控制方式上:采用交流伺服电机的新型伺服液压机与采用比例伺服阀的传统伺服液压机的控制方式是不同的:传统的伺服液压机采用的是比例四通阀控主传动缸,而新型伺服液压机是交流电机带动定量泵,采用泵控主传动液压缸

(三) 电液伺服混合驱动泵控电液系统优势:

1、泵控技术取代常规阀控技术,消除节流损失,没有溢流损失,节能显著;

2、伺服电机在短时间内可显著过载,实际安装功率仅为理论安装功率的50%

3、油箱容积减小75%,减少液压油的使用量

4、热平衡温度低,无需冷却装置,液压部件寿命延长

5、空闲、快下、保压、返程状态下噪音明显下降,改善工作环境

6、伺服电机比普通电机制动速度更快,紧急情况下压力、流量切除快

7、油液颗粒敏感度降低从NS7级降为NS9级

8、温度敏感度下降,工作温度从-10℃--60℃,拓宽到-10℃--80℃

9、速度匹配性非常高,相同阀组,配6、8、10三种规格泵可以覆盖30-300吨折弯机

10、特定条件下快下和返程最大速度可达200mm/s

11、工进速度可达20mm/s

(四)电液伺服混合驱动泵控电液伺服数控折弯机解决方案

配置:

(1)MD60、DA73全闭环电液伺服数控系统 一套

(2)3.0kw大伺服电机驱动 2套

(3)电液伺服混合驱动泵控系统 1套

(4)磁栅尺 一套

(5)电液高压油缸

(6)静音博士齿轮泵

(五)效果:同步性更好、真正节能高效、结构简易、速度更快,但是价格较高