SNC-51折弯机伺服数控控制系统操作说明书手册

SNC-51折弯机控制系统操作手册

目 录

第1章 简介

感谢您使用SNC-51折弯机数控系统,为了您的正确使用与安全,请先仔细阅读本手册,并提出您宝贵的意见!

SNC-51折弯机数控系统具有以下专业控制功能:

1、对折弯机的后挡料及油缸中挡块位置进行自动定位控制。

2、参数可设单边和双边定位方式,单边定位方式可有效消除丝杆传动间隙。

3、系统具有软限位功能。

4、断电位置记忆功能。

5、可根据丝杠螺距、传动比,来设置显示比例因子,亦可以通过示教操作功能由数控系统自动计算出显示比例因子,操作非常简便。

6、单工步插入模式,非常实用方便。

7、多工步编程功能,可实现多步自动运行。

8、退让逃料功能,避免后挡料装置与工件的干涉,减少磨损。

9、设有密码保护。

当用户要对系统进行位置示教或参数修改操作时,需要输入正确的用户密码,否则只能查看参数或进行修改当前位置操作,详见相关章节说明。

2.1 显示

2.2 存储空间

系统有30个程序,程序号1~30,每个程序最多有15个工步,每个工步最大设定工件数为999。另外还有1个单工步程序,程序号为0。

2.3 电气规格

系统供电电源:

输入电压: DC5V ±10%

最大电流: >= 1A

编码器电源输出:

输出电压: DC5V ±10%

最大电流: 200mA

IO供电电源:

输入电压: DC24V ±10%

最大电流: >= 1A

输入通道:

输入电压: DC24V ±10%

最大电流: 20mA

输出通道:

外接电压: DC24V ±10%

最大电流: 50mA

2.4 环境温度

工作温度: 0~50℃

存储温度: -20~70

第3章 安装和接线

3.1 安装与配线注意事项

l 实施安装、配线,务必关闭电源(例:安装编码器)。

l 电源端子的误接、输入输出线连接不当、输出线短路等是造成系统重大损伤的原因。所以在通电之前,要认真检查电源和接地、输入输出线是否正确连接。

l 请使用我们标配的开关电源供电。

l 在电柜中强弱电用金属软管分开,并将金属软管接大地。

l 请选择安全的区域来安装SNC-51系统,防止高温及日光直接照射,避免湿气和水滴的泼溅。

l 请勿在高温、结露、有尘埃、油烟、导电性粉尘、腐蚀性气体、可燃性气体的场所使用。

3.2 安装方向与空间

SNC-51系统一般采用嵌入式安装在控制面板上,其上下左右相邻的元件和挡板(壳体)必须保持足够的空间。

3.3 安装环境

l 无水滴、蒸气、灰尘及油性灰尘的场所。

l 无易燃易爆、腐蚀性气体场所。

l 无强电磁杂讯干扰场所。

l 环境温度在0℃~50℃之间。若环境温度超过40℃以上时,请置于通风良好的场所。

l 相对湿度在90%RH以下。

3.4 IO部分

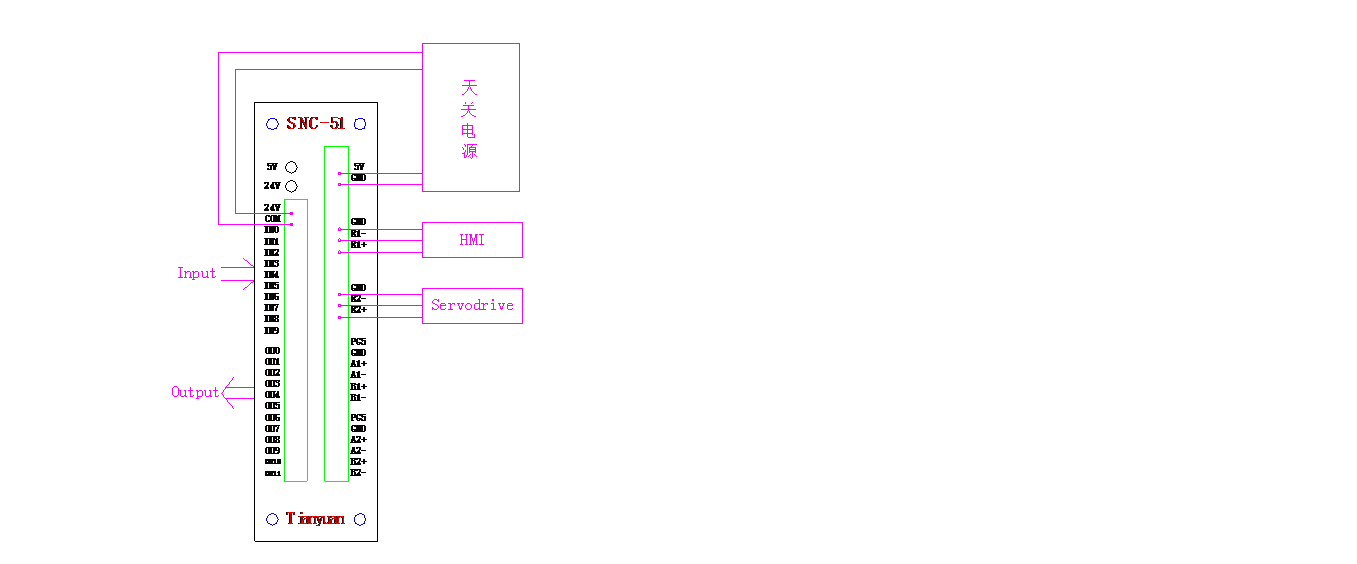

本系统采用IO模块与HMI分离式结构,二者之间采用RS485总线连接,IO模块上有系统电源、输入输出接线端子和状态指示灯、以及伺服、编码器接口等。

3.4.1输入信号端

|

名称 |

说明 |

名称 |

说明 |

|

5V |

系统电源 |

I3 |

Y参考点信号 |

|

GND |

系统电源的地 |

I4 |

单次模式输入 |

|

24V |

IO电源 |

I5 |

连续模式输入 |

|

COM |

IO电源的地 |

I6 |

脚踏下信号输入 |

|

I0 |

上死点信号 |

I7 |

脚踏上信号输入 |

|

I1 |

变速点信号 |

I8 |

NC |

|

I2 |

X参考点信号 |

I9 |

NC |

3.4.2 输出信号端

|

名称 |

说明 |

名称 |

说明 |

|

O0 |

X-S_ON(X轴伺服使能) |

O6 |

阀控制输出 |

|

O1 |

Y-S_ON(Y轴伺服使能) |

O7 |

阀控制输出 |

|

O2 |

空 |

O8 |

阀控制输出 |

|

O3 |

空 |

O9 |

阀控制输出 |

|

O4 |

阀控制输出 |

O10 |

阀控制输出 |

|

O5 |

阀控制输出 |

O11 |

阀控制输出 |

3.4.3 与HMI的通讯接口

|

引脚 |

1 |

2 |

3 |

|

说明 |

GND |

RS485- |

RS485+ |

3.4.4 与iFir伺服的通讯接口

|

引脚 |

1 |

2 |

3 |

|

说明 |

GND |

RS485- |

RS485+ |

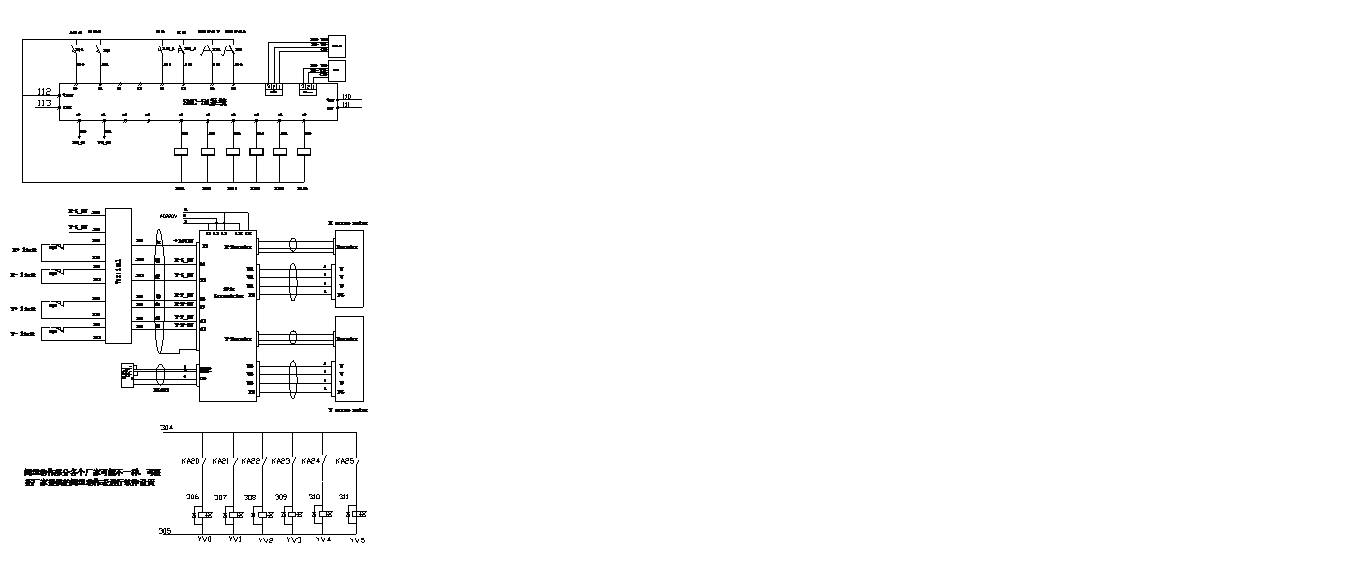

3.4.5 系统示意图

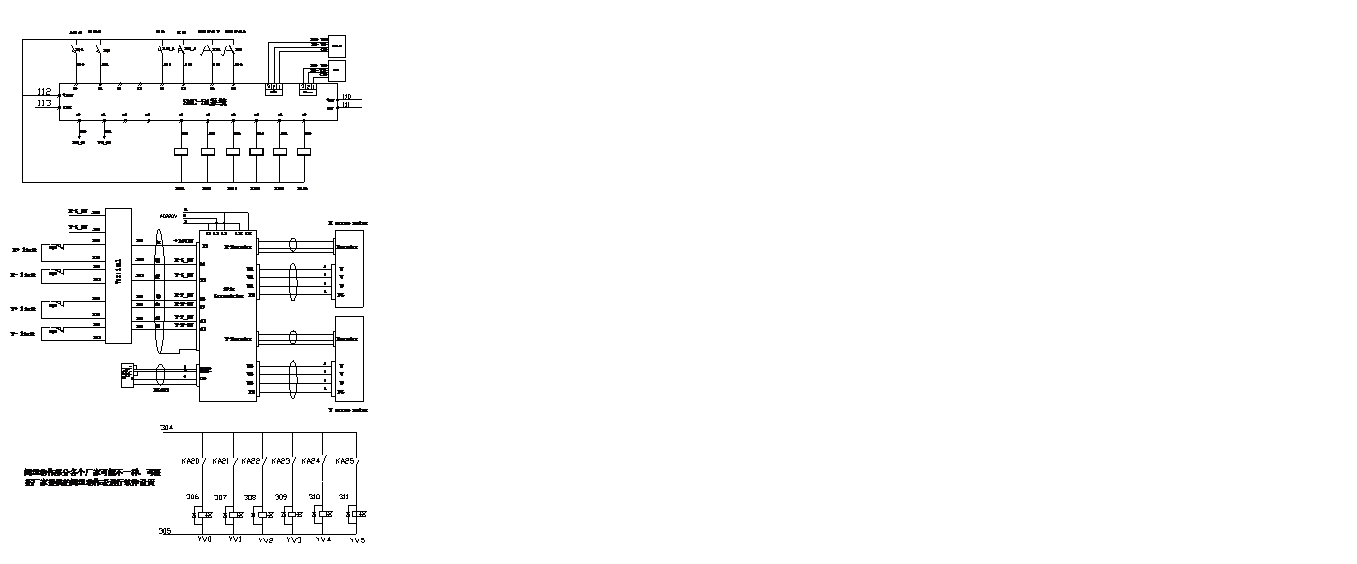

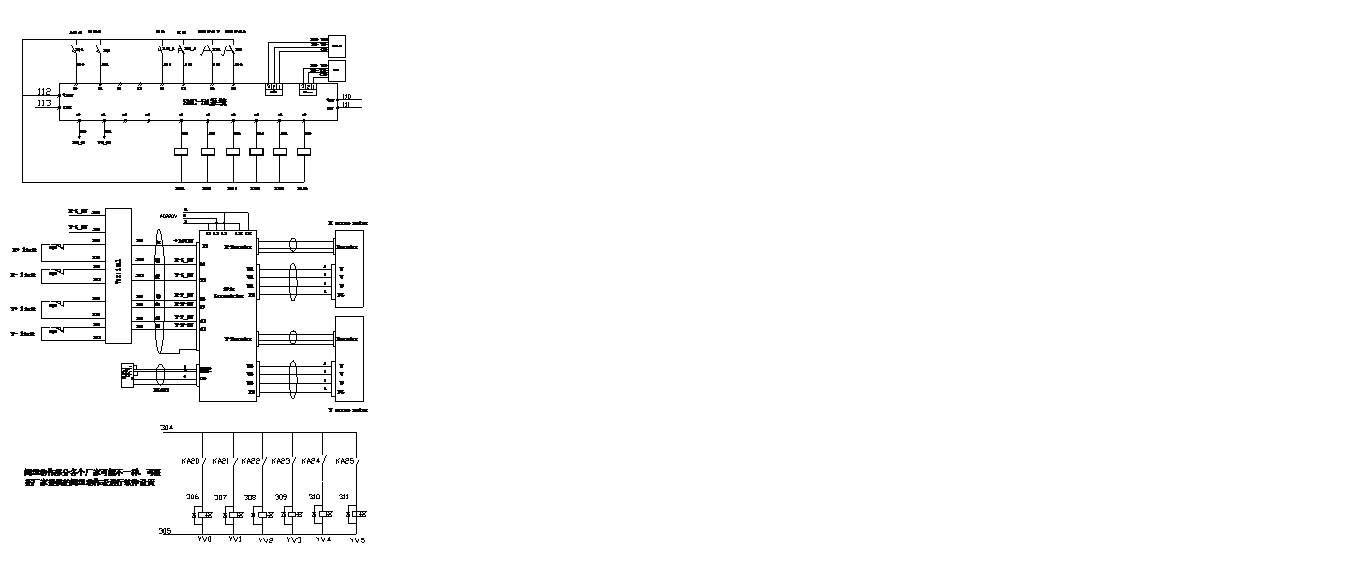

3.5 电气设计典型应用举例

第4章 操作说明

l 检查SNC-51系统的电源线、接地线、输入输出信号线是否连接可靠、正确。

l 检查进线电源电压是否正常。确认到系统的直流电源正常。

通电后,看系统是否工作正常,如异常应立即断电重新检查接线。

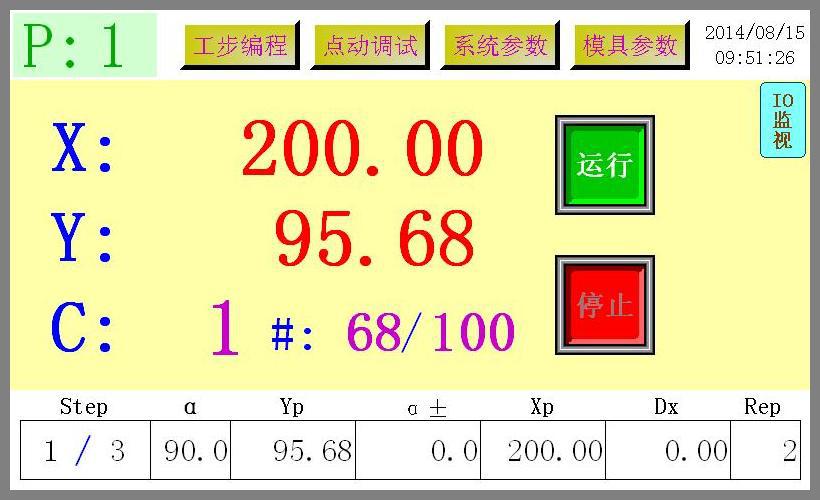

4.1 主画面

系统电源打开,便进入如下主工作画面

说明:

P:表示用户选择的当前折弯程序号,当程序号为0时,系统设定为单步程序;1~30号程序时,系统设定为可以多步程序,本系统设定每个程序最多可以为15个工步;

X:后挡料位置X轴实际位置值;

Y:死挡块Y轴实际位置值;

C:当前工步实际折弯重复次数。光标移动到此位置,可以重新设定已重复次数。单步运行时,当已重复次数大于或等于表格中预设的重复次数后,系统控制折弯机停止运行,必须重新设定已重复次数或预设重复次数后才能重新运行系统。

#:分子为当前折弯程序实际循环次数,分母为程序设定的总循环次数。

屏幕下方表格中显示的是当前工步各编程值:

Step:分子为当前工步值,分母为总工步数;

α: 需要的折弯角度值;

Yp: 设定的折弯深度值;当模具号设为0时,用户只能进行折弯深度Yp编程,不可以进行折弯角度编程;当模具号设为非0时,用户只能进行折弯角度α编程,不可以进行折弯深度Yp编程;

Cy: 折弯深度补偿值;

Xp: 后挡料位置X轴编程值;

Dx: X轴的退让值;

Rep: 当前工步折弯重复次数。

另外,主画面中还有IO输入输出信号的实时状态显示。点击右侧的“IO监视”按钮,便可以显示或隐藏IO状态指示灯。

0号为单步程序,1~30为多步程序。X、Y项显示X轴、Y轴的当前实际位置值,其显示单位可以在参数界面中设置。C项显示的是当前工步折弯程序已重复执行的次数。

多步运行时,主画面多一项工件计数显示(#),左边的分子是已完成工件数,右边的分母是预设工件数。光标移动到此位置,可以重新设定工件计数的分子和分母。多步运行时,折弯一次工步重复执行次数加一,当前工步的已重复执行次数达到预设重复次数后,自动运行到下一工步。所有工步执行完,工件计数的已完成数加一,并自动回到第一工步继续执行。当工件计数的已完成数大于或等于预设值后,系统控制折弯机停止运行,必须重新设定工件计数的已完成数或预设值后才能重新运行系统。

运行状态下,系统不允许用户进行界面切换,只有按下停止按钮后,系统才允许进行不同界面的切换。

4.2 程序选择

在主画面中,点按屏幕左上角“P”后面的程序号,可以选择不同的用户程序。

系统一共30个程序,用户只能选择某个程序,可以对选择的程序进行编辑。但不可以增加或删除程序,每个程序最多15个工步,详细见下面的程序编辑界面。

4.3 程序编辑

选择了某个程序后,用户可以在主画面中,点按屏幕上方的“工步编程”按钮,进入如下工步编程画面:

P:1------表示当前选择的是1号程序,对1号程序进行编辑;

ST:表示本程序总的工步数。可以通过设定当前程序的总步数(画面中STEP:3),直接增减工步。多工步可以滚动显示;

#: 表示在折弯中,本程序的总的循环执行次数。分子为实际已循环次数,分母为设定的总循环次数;

IM]@OI6VP1BC8I@@V2.jpg)

:表示选择的下模模具号;当模具设成0时,Y值可以修改,角度值不可以修改,即位置编程方式;

:表示选择的下模模具号;当模具设成0时,Y值可以修改,角度值不可以修改,即位置编程方式;

当模具设成非0时,角度值可以修改,而Y值不可以修改,即角度编程方式。

采用角度编程方式时,系统会根据用户的角度编程值,自动算出Y轴电机所需要的位置值,若按照此位置折出来的角度不准确,可以通过Y修正值进行修正,Y电机的实际位移量是Y值与其修正值的代数和。

:表示所折板料的厚度,此板厚值会参与角度自动计算,所以务必正确输入所用板料的板厚值;

:表示所折板料的厚度,此板厚值会参与角度自动计算,所以务必正确输入所用板料的板厚值;

表格上方的一排符号与主画面中的含义相同。

编辑完成,按“返回”按钮,程序将自动保存后,退出程序编辑界面,返回主画面。

4.4 点动调试

在主画面中,点按屏幕上方的“点动调试”按钮,进入如下点动调试画面:

在此点动调试画面中,可以点击X+、X-、Y+、Y-按钮,对X轴或Y轴做正向或反向的点动移轴操作。

屏幕右下方有“保压延时T1”和“卸荷延时T2”的设置,还有“上停T3”延时设置,所谓上停延时,是指连续折弯机时,每次回到上死点开始,延时一个时间T3后,再使滑块向下,折下一刀,以给操作人员足够的放置工件的时间。

修改屏幕下方的X0或Y0的值,可以立即修改X轴或Y轴的当前座标位置值。若参数界面中的密码已打开,则还会看到有X1和Y1两个数值,这是用于“示教操作”的。

关于“示教操作”:

由于我们检测X、Y位移使用的是增量式光电编码器,其输出信号是脉冲信号,而系统显示的单位是mm或inch,加之一定的机械传动比,这里面就存在着一个对应的比例关系,即编码器检测到一个脉冲,对应到X轴(或Y轴)移动了多少mm或inch的位移,对于确定的机械结构,这种关系就是一个确定的值,我们用一个分数(A/B)来表示,A称为比例因子分子,B称为比例因子分母。则有如下公式:

位移量 = 测得的脉冲数 × (A/B)

A和B可以如下计算:

乘法因子A = 丝杆螺距 × 编码器与传动丝杆之间的减速比。

除法因子B = 编码器线数 × 编码器倍频常数 × 显示分辨率

其中: 丝杆螺距的单位可以是mm,也可以是inch,只是所有单位要统一;

编码器与传动丝杆之间的减速比 = 传动丝杆每转1圈编码器转过的圈数;

编码器线数 = 编码器转动1圈所输出的脉冲数,由选定的编码器决定;

编码器倍频常数 = 4 ;

显示分辨率:一位小数取0.1,二位小数取0.01,三位小数取0.001。

例:

丝杆螺距 = 10mm,编码器线数 = 400 PPR,X轴显示分辨率为0.1mm,编码器与丝杆直联方式。

则可算得的 A = 10 × 1 = 10

B = 400 × 4 × 0.1 = 160

以上方法是根据一些参数,人工算出这一比例关系A/B,填入系统的用户参数表中,前提是需要知道丝杆螺距、传动比、编码器线数等系统参数,而这对某些人来讲,可能有一定的难度。

因而我们提供了另外一种求比例因子的简单方法:即示教操作。即点动电机运行,先后输入两个相距一定距离的点的实际坐标值(用尺子直接量取),系统根据这两个点的坐标值,结合系统检测到的脉冲数,自动计算出该系统的比例因子(A/B),填入参数表中。

具体操作方法如下:

1、 在以上界面下,假设正向点动X轴,使X轴电机运行到一确定位置,通常取一小值,用尺子精确测量出此时X轴的实际尺寸,譬如50.6mm,将光标移动到X0处,将50.6输入进去,按下回车键确认;

2、 继续正向点动X轴,到达另一坐标位置,通常取得销大一些,精确测量出此时X轴的实际尺寸,譬如316.8mm,将316.8输入到图中的X1处,按下回车键确认;

3、 此时系统便会根据此X0、X1的值自动计算出X轴的比例因子分子与分母,自动填入系统参数中。

4、 Y轴示教与X轴类似,只是要求显示的分辨率更高一些。

“修改当前位置”操作注意事项:

1、修改当前位置操作必须在电机停止状态操作;

2、初次设定参数时,系统必须先设定机床参数,然后再设定当前位置。否则显示的位置值可能会发生变化。

3、若断电时,电机仍在运动,或者断电后,X轴(或Y轴)的位置发生了变化,则重新开机后,系统当前位置的显示是不正确的,必须进行“修改当前位置操作”。

“示教”操作注意事项:

1、 由于比例因子参数涉及到机床显示的正确性与产品加工质量,所以一定是在机床确实需要进行示教时,才进行示教操作;

2、 X0、X1是同一方向上的两个不同的点,且示教测量一定要尽可能精确到要求的小数点精确位,X0、X1之间的跨距尽可能地大;

3、 示教操作要求在用户密码已打开的情况下操作。

4、正确的机床操作规范是:每次开机,首先检查“系统当前位置显示”是否正确,若不正确,应立即进行“修改当前位置”操作,然后再换一个位置,再一次检查“系统当前位置显示”是否正确,若还不正确,则须考虑系统“示教操作”。

4.4 参数设置

在主画面中,点按屏幕上方的“系统参数”按钮,进入如下“系统参数”设置画面:

此界面中,屏幕左上角是“用户密码”区,正确输入用户密码“11111”,会显示“Pass”,表明用户密码已经打开,否则,所有参数只能查看,不能修改。另外,若需要进行“示教”操作,则必须先打开此用户密码,否则只能做“修改当前位置”操作,无法进行“示教”操作。

光标移动到任何一个参数上,屏幕左下角会显示此参数的含义,以及取值范围。所有参数必须在停止状态下以及用户密码已经被打开的状态下才能设定,运行状态下不能修改参数。

屏幕右上角是当前软件的版本号。

详细参数说明请参见第六章参数说明部分。

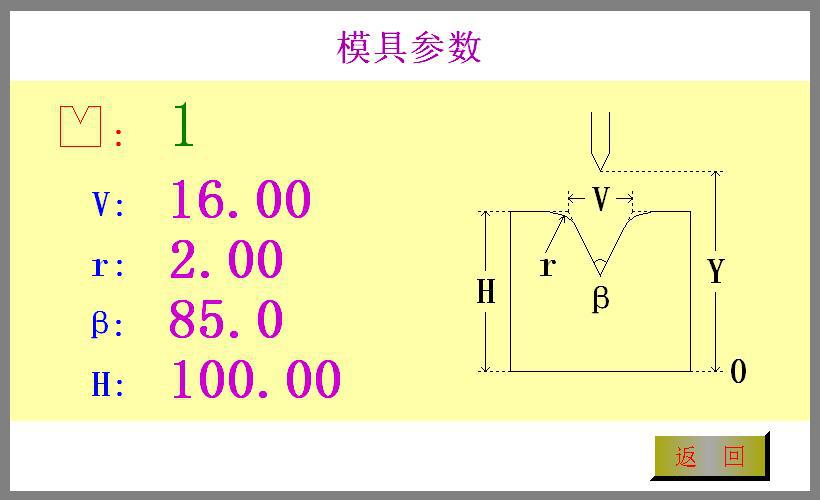

4.5 模具编辑界面

在主画面中,点按屏幕上方的“模具参数”按钮,进入如下“模具参数”设置画面:

在此“模具参数”界面中,可以输入不同模具号的相应的一组模具参数。系统有15个模具,模具号1~15。

注意:

1、 请正确输入各模具号的所有参数,模具参数的正确与否,会直接影响到折弯角度的自动计算精度;

2、 工步编程时,请正确输入所使用的模具号,因为不同模具号的模具参数可能不同,折弯角度自动计算时,结果可能会完全不一样,从而严重影响到机床折弯精度。

第5章 机床调试

机床正常上电后,系统开机,若未出现任何报警或异常情况,启动油泵,然后可进行如下的初步调试。

1、 检查刀架,使其停在上死点;

2、 切换屏幕,进入点动调试画面,分别选择X轴和Y轴,进行点动操作,观察X轴与Y轴电机是否能正常运行,同时观察系统显示是否正常变化,电机运行方向是否正确。如果电机不能正常运行,首先检查有无接线错误或接头松动,仍不能解决问题时,请与专业人员或机床厂家联系,进行相关电气检查。若方向反,则可在参数界面中修改相关参数后重新再试;

3、 点动电机停在任一位置后,用尺子测量实际位置与系统显示是否一致,注意选择至少不同的二点位置,且二点跨距越大越好。同时,观察二点的实际位置差值与系统显示的二点位置差值是否一致。

如果实际位置不正确,而二点差值与系统显示的差值一致,则说明系统比例因子参数是正确的,而当前位置不正确。只要直接在点动画面中修改X0(或Y0)的值,进行修改当前位置操作便可。SNC-51配伺服方式时,可以进行重新找参考点操作。

如果二点显示的差值与实际差值都不一致,则需要进行示教操作(参见4.4)

注意:

SNC-51系统在掉电时,能对当前位置自动进行记忆,使得下次开机时,无需设定当前位置,便可直接进行加工。但若机械部分在断电状态下发生了移动,或者上次掉电瞬间,机械部分由于惯性,还处于运动状态,则SNC-51系统所记忆的位置便不正确了。所以无论何时,系统重新开机,都应检验一下当前位置是否正确,若不正确,应进行一次“设定当前位置”操作。

对于SNC-51配伺服的系统,还可以直接进行一次找参考点操作,或者在参数部分设置成上电自动找参考点的运行方式,详见参数部分说明。

第6章 系统参数说明

6.1 SNC-51参数表

|

参数号 |

参数名称 |

缺省值 |

范围 |

用户设定值 |

|

PSW |

用户密码 |

11111 |

- |

|

|

Pn-001 |

X轴显示比例因子分子 |

1 |

1~10000 |

|

|

Pn-002 |

X轴显示比例因子分母 |

1 |

1~10000 |

|

|

Pn-003 |

X轴软限位最小值(mm/inch) |

0 |

0~99999.9 |

|

|

Pn-004 |

X轴软限位最大值(mm/inch) |

1000.0 |

0~99999.9 |

|

|

Pn-005 |

X轴电机旋转方向取反 |

0 |

0~1 |

|

|

Pn-006 |

X轴定位公差(mm/inch) |

0.5 |

0~10.0 |

|

|

Pn-007 |

X轴定位方式(0:双向,1:单向) |

0 |

0~1 |

|

|

Pn-008 |

X轴超程距离(mm/inch) |

20.0 |

0~1000.0 |

|

|

Pn-009 |

X轴是否上电自动找参考点 |

0 |

0~1 |

|

|

Pn-010 |

X轴参考点位置 |

100.0 |

0~99999.9 |

|

|

Pn-011 |

X轴找参考点方向 |

0 |

0~1 |

|

|

Pn-012 |

X轴找参考点速度(r/min) |

500 |

0~3000 |

|

|

Pn-013 |

X轴自动定位速度(r/min) |

500 |

0~3000 |

|

|

Pn-014 |

X轴手动速度(r/min) |

50 |

0~3000 |

|

|

Pn-015 |

换步等待时间(秒) |

1.0 |

0~100.0 |

|

|

Pn-016 |

退让等待时间(秒) |

1.0 |

0~100.0 |

|

|

Pn-017 |

Y轴显示比例因子分子 |

1 |

1~10000 |

|

|

Pn-018 |

Y轴显示比例因子分母 |

1 |

1~10000 |

|

|

Pn-019 |

Y轴软限位最小值(mm/inch) |

0 |

0~9999.99 |

|

|

Pn-020 |

Y轴软限位最大值(mm/inch) |

500.00 |

0~9999.99 |

|

|

Pn-021 |

Y轴电机旋转方向取反 |

0 |

0~1 |

|

|

Pn-022 |

Y轴定位公差(mm/inch) |

0.05 |

0~10.00 |

|

|

Pn-023 |

Y轴定位方式(0:双向,1:单向) |

0 |

0~1 |

|

|

Pn-024 |

Y轴超程距离(mm/inch) |

2.00 |

0~1000.00 |

|

|

Pn-025 |

Y轴是否上电自动找参考点 |

0 |

0~1 |

|

|

Pn-026 |

Y轴参考点位置 |

10.00 |

0~9999.99 |

|

|

Pn-027 |

Y轴找参考点方向 |

0 |

0~1 |

|

|

Pn-028 |

Y轴找参考点速度(r/min) |

500 |

0~3000 |

|

|

Pn-029 |

Y轴自动定位速度(r/min) |

500 |

0~3000 |

|

|

Pn-030 |

Y轴手动速度(r/min) |

50 |

0~3000 |

|

|

Pn-031 |

中英文切换 |

0 |

0~1 |

|

6.2 SNC-51参数说明

PSW 用户密码

用户要进行修改系统参数和位置示教操作时,需输入密码。正确输入密码后,用户才能进行前两项操作,否则将只能查看而不能修改任何参数值,或者只能进行修改当前位置操作。

Pn-001 X轴显示比例因子分子(乘法因子)

系统从外部接收的位移信号是脉冲,显示给用户的是毫米(mm)或英寸(inch),这之间需要转换,显示比例因子分子和分母就是为此而设置的。

乘法因子 = 丝杆螺距 × 编码器与传动丝杆之间的减速比。

丝杆螺距:公制单位是毫米,英制单位是英寸。

编码器与传动丝杆之间的减速比:传动丝杆转一圈编码器转的圈数。

Pn-002 X轴显示比例因子分母(除法因子)

除法因子 = 编码器线数 × 编码器倍频常数 × 显示分辨率

编码器线数:由选定的编码器决定。

编码器倍频常数:编码器解码电路中常数,其值恒为4。

显示分辨率:一位小数是0.1,两位小数是0.01,三位小数是0.001。

令 F = 乘法因子 / 除法因子

则编码器发出的脉冲数乘上F后即为显示值。举例如下:

公制:

丝杆螺距 = 10mm

编码器线数 = 100

编码器倍频常数 = 4

编码器与传动丝杆之间的减速比 = 1

显示分辨率 = 0.1

则F = (10 × 1) / (100 × 4 × 0.1) = 1 / 4

输入乘法因子1,除法因子4,每4个脉冲代表1个显示单位(0.1mm)。

英制:

丝杆螺距 = 0.2inch

编码器线数 = 100

编码器倍频常数 = 4

编码器与传动丝杆之间的减速比 = 1

显示分辨率 = 0.001

则F = (0.2 × 1) / (100 × 4 × 0.001) = 1 / 2

输入乘法因子1,除法因子2,每2个脉冲代表1个显示单位(0.001inch)。

Pn-003 X轴软限位最小值

当X轴显示位置达到此值时,X轴电机将不能再往数值减小的方向移动,以保护X轴机械装置。

Pn-004 X轴软限位最大值

当X轴显示位置达到此值时,X轴电机将不能再往数值增大的方向移动,以保护X轴机械装置。

Pn-005 X轴电机旋转方向取反

当系统显示位置的计数方向与实际位置移动方向相反时,可通过修改此参数改变系统的计数方向。

Pn-006 X轴定位公差

自动定位时,目标位置与实际位置可能会有一个偏差△,若此偏差△在我们所希望的精度范围内,则系统认为已经到位,输出到位信号,否则为不到位,实际位置会闪烁显示,没有到位信号输出。这里的偏差△,我们就称之为定位公差。

Pn-007 X轴定位方式

0:双边定位。 1:单边定位。

设置为单边定位时,系统始终在位置从大到小的方向上定位。如果目标位置大于当前实际位置,系统会先运行到超过目标位置一段超程距离,再方向运行到目标位置。此定位方式可有效消除丝杠传动间隙。

Pn-008 X轴超程距离

当定位方式参数设定为1(单边定位)时,该参数有效。在位置从小到大的方向自动定位时,系统会先运行到超过目标位置一段距离处(称为超程距离),再反向运行定位到目标位置,即系统始终定位在位置从大到小的方向上。

Pn-009 X轴上电自动找参考点

0:上电后不自动找参考点;

1:系统上电后自动找参考点。

Pn-010 X轴参考点位置

参考点的位置值。

Pn-011 X轴参考点方向

当找参考点的方向与实际方向相反时,可修改该参数改变找参考点的方向。

Pn-012 X轴找参考点速度

自动寻找参考点时的运行速度。

Pn-013 X轴自动定位速度

自动定位时的运行速度。

Pn-014 X轴手动速度

点动时的运行速度。

Pn-015 换步等待时间

换步的等待时间。系统换步时,在换步信号接通后开始计时,延时结束后轴开始运动。

Pn-016 退让等待时间

退让的等待时间。在退让信号接通后开始计时,延时结束后开始退让运动。

Pn-017 ~ Pn-030 为Y轴相关参数,意义同X轴参数Pn-001 ~ Pn-014。

附录一 报警信息

|

报警代码 |

报警信息 |

|

A01 |

机床位置掉电记忆错 |

|

A02 |

系统参数出错 |

|

A03 |

X轴编码器断线 |

|

A04 |

Y轴编码器断线 |

|

A05 |

用户编程参数出错 |

|

A06 |

模具参数出错 |

|

A07 |

系统与伺服通讯出错 |

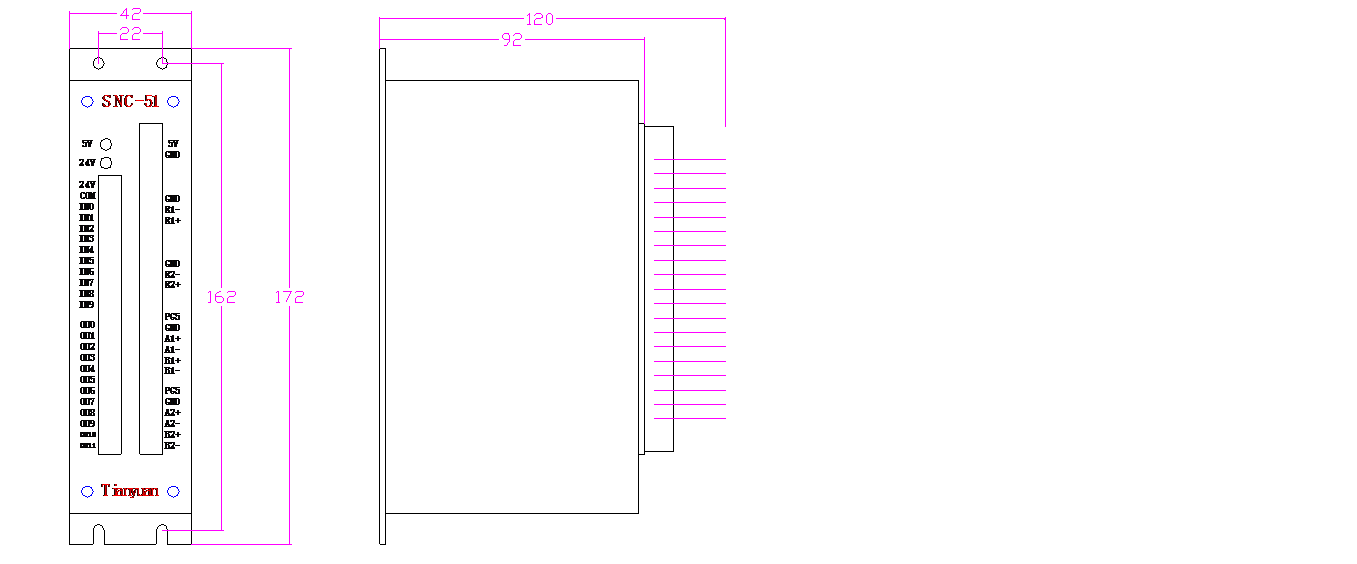

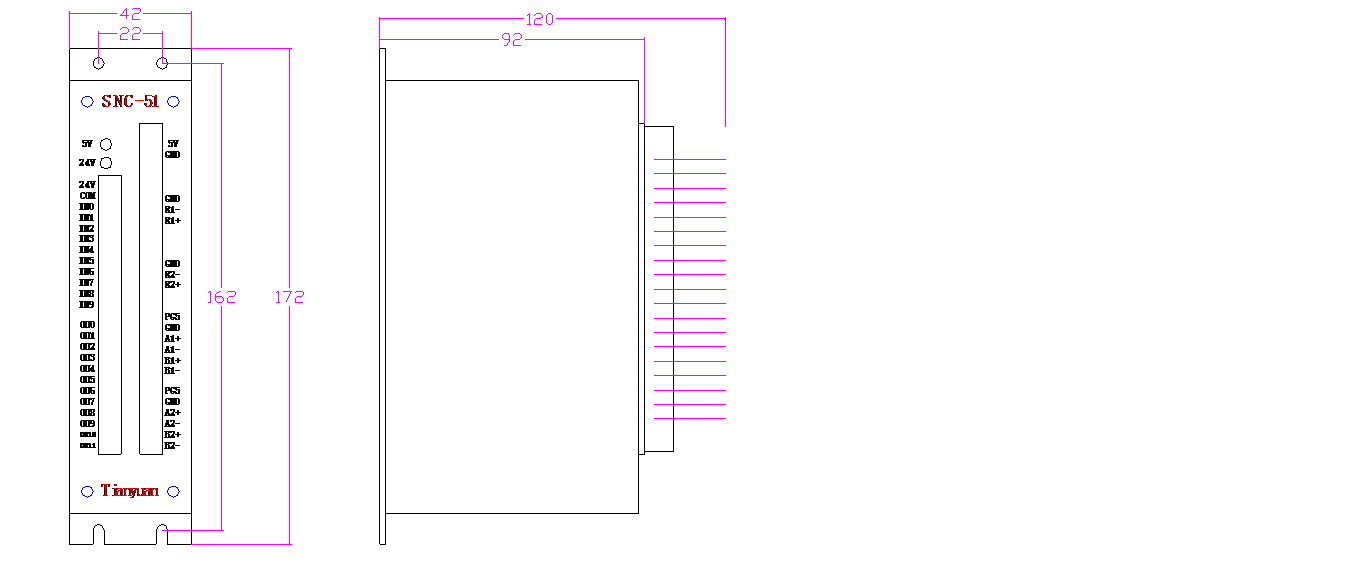

附录二 系统控制模块安装尺寸

文章可以转载,转载请注明来源于南京淦元自动化有限公司 http://www.ganyuan168.com