数控折弯机液压系统故障和下降不同步解决方案

数控折弯机液压系统故障和下降不同步解决方案

【摘要】:由于液压传动系统有许多优点,所以在各种机械设备上得到了广泛的应用.但同时液压传动系统偶尔出现故障时又令人困扰:故障的原因很难查找.本文针对一个具体液压传动故障现象进行,同时也分析了某些液压折弯机油缸下降不同步的原因,提出行之有效的解决方法。

【前言】 WC67-100/3200型液压折弯机是近年研发的一种产品,其液压操作系统设计先进、操作安全、方便、灵活.目前该产品已广泛应用于金属板料加工行业,在造船、汽车、机车车辆、航空等工业生产中发挥着重要作用.但在实际生产中随着使用次数的不断增加,也出现了一些典型的故障.例如滑块在系统保压时压紧力严重不足;滑块回程时速度极其缓慢,远没有达到最大回程速度.因此,不但产品质量不能保证而且生产效率大幅度降低,这给工厂造成了巨大的经济损失.本文就以此液压折弯机为例,通过对液压操纵系统的组成、工作原理介绍来对上述故障进行分析.

一、 液压操作系统的组成及工作原理

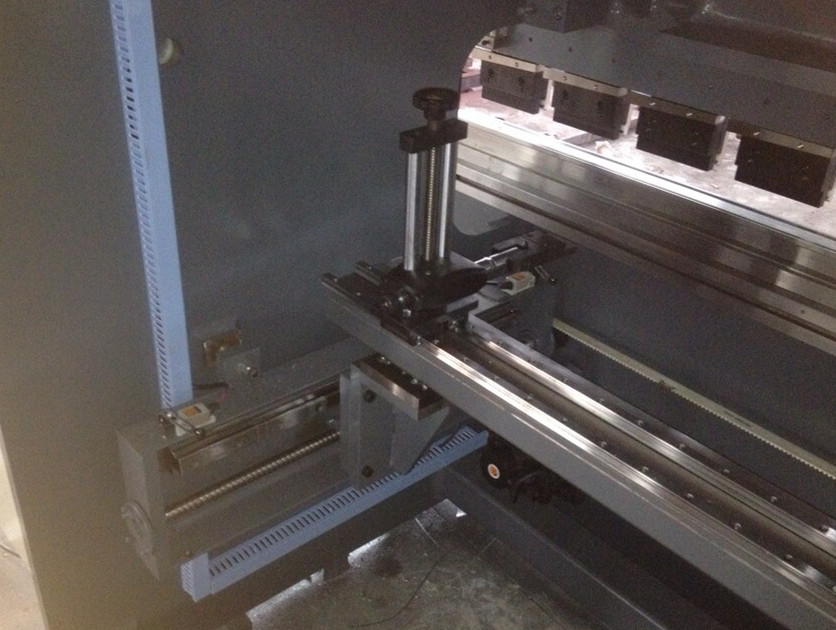

图为WC67Y-100/3200型液压板料折弯机液压系统的工作原理图.该系统采用流量为25l/min的定量柱塞泵,可实现空程快速下行、滑块慢速接近和加压、保压、卸压、回程和任意停止等动作。

(1)滑块快速下行

电磁铁3DT、4DT同时通电,液压泵输出的压力油经阀17进入液控单向阀8的控制腔将其打开,液压缸10下腔的油液便经阀8、阀6和节流阀7流回油箱,另一路经阀12流回油箱,滑块在自重作用下快速下行.液压缸上腔空出的体积由油箱内的油液经阀11补充.此时滑块速度由阀5调接.

(2)滑块减速

当滑块下行至上模接近被弯板料时,行程开关发讯,使电磁铁2DT、3DT、4DT、5DT通电,使阀13和阀12关闭,液压缸下腔的油液经阀8、阀6和节流阀7才能排回油箱,5DT通电后,

使泵输出的压力油经阀18进入阀11的液控腔将阀11换向,同时,由于1DT通电,使液压缸10上腔的压力油的压力升高,阀11右位的单向阀使液压缸上腔与油箱断开.这样,液压缸的下行只有靠泵输出经阀5和阀6进入上腔的油液驱动,滑块的运动速度可由阀7调整.

(3)卸压

折弯机工作完成后,在滑块向上回程的瞬时,通过电气系统先使电磁铁1DT断电2s,在这段时间内,由于1DT断电,阀16复位,溢流阀14可以打开,使液压缸上腔的压力下降以实现预卸压.

图1 WC67Y-100/3200型液压板料折弯机液压系统原理图

(4) 加压

电磁铁和阀的工作位置不变,随着板料变形抗力的增大,液压缸上腔的压力逐渐升高,直到滑块运行到预定位置.

(5)滑块回程

卸压后,使电磁阀3DT断电,1DT、2DT通电,液压泵输出的压力油经阀5、阀6和阀8进入液压缸下腔推动滑块的上行,液压缸上腔的油液经阀6流回油箱.回程时的最大液体压力,可由溢流阀15进行调整.

二、液压操纵系统产生故障的原因

根据液压系统图及工作过程分析,导致液压缸保压时滑块压紧力不足且回程速度缓慢的原因可能有以下几种情况.

(1)液压缸活塞及端盖密封不好,导致缸内外泄漏严重.

(2)溢流阀14调接压力不足.

(3)锥阀12阀芯表面磨损严重,造成阀口处关闭不严.

(4)溢流阀9调定压力偏低.

(5)液压泵内泄过大造成泵压偏低.

(6)换向阀6的阀芯表面磨损,造成阀芯在阀体内移动困难,阀11内置单向关闭不严或阀面阀体配合间隙过大.

三、WC67Y-250/4000不同步的原因分析和解决办法

(1)、产生不同步的原因分析

1)从活塞缸本身分析:主要是活塞缸本身具有内泄漏现象,即活塞与油缸之间的间隙偏大导致泄漏,而左右两缸内泄漏量又不完全相同,从而使两缸的运动速度不同。

2)从进油管路分析:在折弯机快速下降时,一方面由油泵通过同步阀向油缸供油,另一方面是由机顶油箱1靠自然高度差通过单向阀2向油缸进油,这两路油共同向油缸上腔供油,使油缸达到快速下降的目的,由于通过同步阀后的阀路中流量近似相等,所以只考虑从油箱通过单向阀2流进油缸3的流量情况。对于两单向阀进油口压力,P1可认为是大气压力,所以是相等的。在P1相同的情况下,P2越小P越大,流过单向阀的流量Q也就越大。由前述可知两液压缸启动时不会完全同步,所以两缸上腔的压力P2也不相同,两单向阀前后压差也不会相同,因而从油缸经过单向阀流进两缸的流量也不相同,因而也导致两缸运动不同步。

3)从回油管路来分析:也就是折弯机快速下降时回油路上的运动阻尼不相等而使活塞下腔的背压存在差异,所以两缸回流的流量不相等,因而也导致了两缸快速下降的速度不相等,即不同步。

(2)、解决办法

1)对于液压缸来说,为了使两缸内泄漏量相等,一方面尽量使左右活塞、气缸等零部件的选配精度(包括尺寸精度,位置精度如同轴度、圆度等)一致,另一方面要将两液压缸的液压回路设计得尽可能相同。

2)对于进油管路来说,为了要保证流过两单向阀的流量相等,一方面要设法让活动机架的重心在两缸的几何中心;另一方面要尽量使活塞与活塞杆之间以及活塞杆与端盖之间的机械阻尼相近,以确保两活塞缸快速下降时的机械阻尼相近。

3)对于回油管路来说,为了要保证两缸回流的流量相等,就要使回油管路上的回油阻力相近,即管径、管长、管弯数、管弯角度大小要基本一致。

4)采用了机械的齿轮齿条传动来强迫同步。在折弯机连接架上左右装上齿条,并与装在机架上的齿轮啮合,利用齿条作为导向装置,依靠齿轮与齿条的啮合进行误差修正,只要齿条与齿轮的制造精度得到保证,折弯机的两个工作缸就可达到非常高的同步精度。

四、结论

(1)、经过观察,两液压缸表面均无外泄痕迹.另外,由于滑块压制工件时,最大压力有时也可达到标称压力,因此,缸内泄的可能性不大并且可以肯定溢流阀调定压力正常.在液压缸回程时,逐渐调小阀9的压力,可发现3点的压力随之减小.这说明溢流阀9性能正常.拆检锥阀12,经仔细观察,没有发现阀芯和阀座表面有磨损现象.由于滑块在快速下行时速度大小基本正常,故可断定泵内泄量不大.通过对操作系统工作原理的分析和以上的检查诊断,认为压紧力不稳定,滑块回程缓慢很可能均是由换向阀6的故障造成的.拆开换向阀6后,果然发现其阀芯表面有磨损起毛现象,并且端部弹簧位置严重偏斜.卸下弹簧后,经实验对比发现此弹簧弹性也存在严重不足的问题.

(2)、故障发生机理及排除

阀芯表面的磨损一方面引起阀内泄露增加,压力下降;另一方面会使阀芯移动困难,严重时甚至使阀芯卡死.因此在滑块保压及加压时,系统出现了压力不足的问题.弹簧弹性不足和位置倾斜导致了换向阀的阀芯在断电后未能回到原始位置,所以滑阀开口量过小,对通过换向阀的油液起节流作用.液压泵输出的压力油大部分由溢流阀溢回油箱,从而到液压缸的流量必然减少,所以导致液压缸回程速度缓慢.对换向阀更换合格的弹簧,并对磨损的滑阀阀芯进行修磨或更换,按资料要求进行装配.重新安装到液压站后,通过调节基本上能满足工作的要求并能压制出合格的零件.从上面的分析和处理可以看出,要想有效地排除液压系统的故障,必须要掌握液压系统的工作原理,深入了解液压元件的结构与工作特性.只有在此基础上,通过对故障现象观察、测试和分析,才能正确地进行故障的诊断与排除:

1)对液压缸来说,为了使两缸内泄漏量相等,一方面尽量使左右活塞、气缸等零部件的选配精度(包括尺寸精度,位置精度如同轴度、圆度等)一致,另一方面要将两液几缸的液几回路设计得尽可能相同。

2)对于进油管路来说,为了要保证流过两单向阀的流量相等,一方面要设法让活动机架的重心在两缸的儿何中心;另一方面要尽量使活塞与活塞杆之间以及活塞杆与端盖之间的机械阻尼相近,以确保两活塞缸快速下降时的机械阻尼相近。

3)对于回油管路来说,为了要保证两缸回流的流量相等,就要使回油管路上的回油阻力相近,即管径、管长、管弯数、管弯角度大小要基本一致。

4)采用了机械的齿轮齿条传动来强迫同步。在折弯机连接架上左右装上齿条,并与装在机架上的齿轮啮合,利用齿条作为导向装置,依靠齿轮与齿条的啮合进行误差修正,只要齿条与齿轮的制造精度得到保证,折弯机的两个工作缸就可达到非常高的同步精度。

(3)、通过使用、设计、制造各方的通力合作,对制造、组装、调试的全过程进行了有效的改进,从现在使用的情况来看,结构简单紧凑,运行平稳,基本无噪音,折弯钢板的质量得到了保证,折弯效率也能满足要求。

文章可以转载,转载请注明来源于南京淦元自动化有限公司 数控工作室http://www.ganyuan168.com