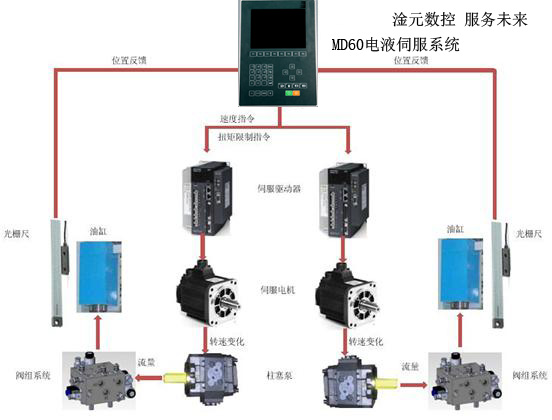

泵控伺服数控折弯机

泵控伺服数控折弯机是未来数控伺服折弯机发展的一个很大的方向,今天淦元数控,给大家普及下泵控伺服数控折弯机的知识。

一台装有混合驱动节能系统的1000kN折弯机每年可以减少6000kg二氧化碳排放,相当于种植330棵树;它还以节省150升液压油,而且并不含每年需要定期更换的液压油量;能量损失大幅减少,使得液压油因过高温度而变质的速率减慢,油品寿命可延长3倍;每年节省电力6000kWh。这是一场真正的绿色折弯机的革命。

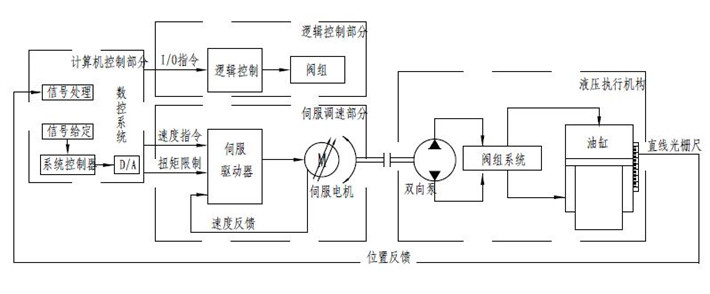

泵控伺服数控折弯机包括与数控系统连接的动力源、控制阀组,其特征在于动力源包括伺服电机及与伺服电机连接的双向定量泵、油箱;控制阀组包括梭阀及调节系统压力的压力阀、卸荷阀,还包括单向阀、换向阀、背压阀、提动阀、安全阀及充液阀;双向定量泵的进出油口经梭阀控制,正向出油口直接接油缸上腔,反向出油口经提动阀、背压阀接油缸下腔;双向定量泵的进出油口经单向阀、换向阀、充液阀接油箱;充液阀连接控制阀;油箱与油缸下腔之间连接有安全阀。具有高效节能,同步精度高的特点。

双向柱塞泵与伺服电机组成的混合驱动方式的能源配置在锻压机床节能方面重新树立新的典范。相对于普通变量泵系统成本更低,维护更便捷,控制功能更强大,控制柔性更高。相对于传统变量泵,特别的低噪音处理满足了制造环境舒适性并降低劳动强度,有效减少疲劳操作带来的制造安全隐患,高效的容积控制,减少了系统对油液介质的用量、泄漏量与引起的发热量,显著降低了系统能耗。

泵控伺服数控折弯机优点:

1 配备伺服电机带17位编码器可实现高于0.01°的步距角控制,这对于伺服电机驱动液压泵进行系统泄漏补偿来说,更为精确。没有多余的油液输出,更不会产生额外的溢流损失;

2 同步性非常好,能够更好地解决多缸驱动同步控制的难题。测试表明,折弯机液压缸在保压阶段,通过光栅位置反馈信号从Delem系统获得的数据表明,滑块下死点重复定位精度可以稳定地控制在0.005mm。

泵控伺服数控折弯机特点:

1、泵控技术取代常规阀控技术,消除节流损失,没有溢流损失,节能显著;

2、伺服电机在短时间内可显著过载,实际安装功率仅为理论安装功率的50%

3、油箱容积减小75%,减少液压油的使用量

4、热平衡温度低,无需冷却装置,液压部件寿命延长

5、空闲、快下、保压、返程状态下噪音明显下降,改善工作环境

6、伺服电机比普通电机制动速度更快,紧急情况下压力、流量切除快

7、油液颗粒敏感度降低从NS7级降为NS9级

8、温度敏感度下降,工作温度从-10℃--60℃,拓宽到-10℃--80℃

9、速度匹配性非常高,相同阀组,配6、8、10三种规格泵可以覆盖30-300吨折弯机

10、特定条件下快下和返程最大速度可达200mm/s

11、工进速度可达20mm/s

公司官网:www.ganyuan168.com 淦元科技,服务未来。